Plasty a 3D tisk: Jak covid pomohl k úspěchu?

Patří k sobě víc a víc – 3D tisk a zakázky střediska Plasty AUFEER DESIGN ENGINEERING. Vedoucí oddělení Petr Zikmund vysvětluje, proč k tomuto trendu došlo a jak se s ním kolegové dokázali vypořádat. V čem jim pomohl Covid-19?

Konstrukce plastů a 3D tisk začínají být více a více spjaté dohromady. Na některých projektech 3D tisk zcela nahradil díly z prototypových nástrojů. V rámci dodavatelské sítě využíváme hlavně technologie SLS (Selective Laser Sintering) a MJF – HPJet (Multi Jet Fusion). Obě technologie jsou si velmi podobné, tj. nanášení prášku ve vrstvách a jeho spékání v definovaných bodech. Rozdíl je ovšem ve zdroji tepla. SLS používá laser a MJF nanese na prášek činidlo, které následně absorbuje infračervené záření.

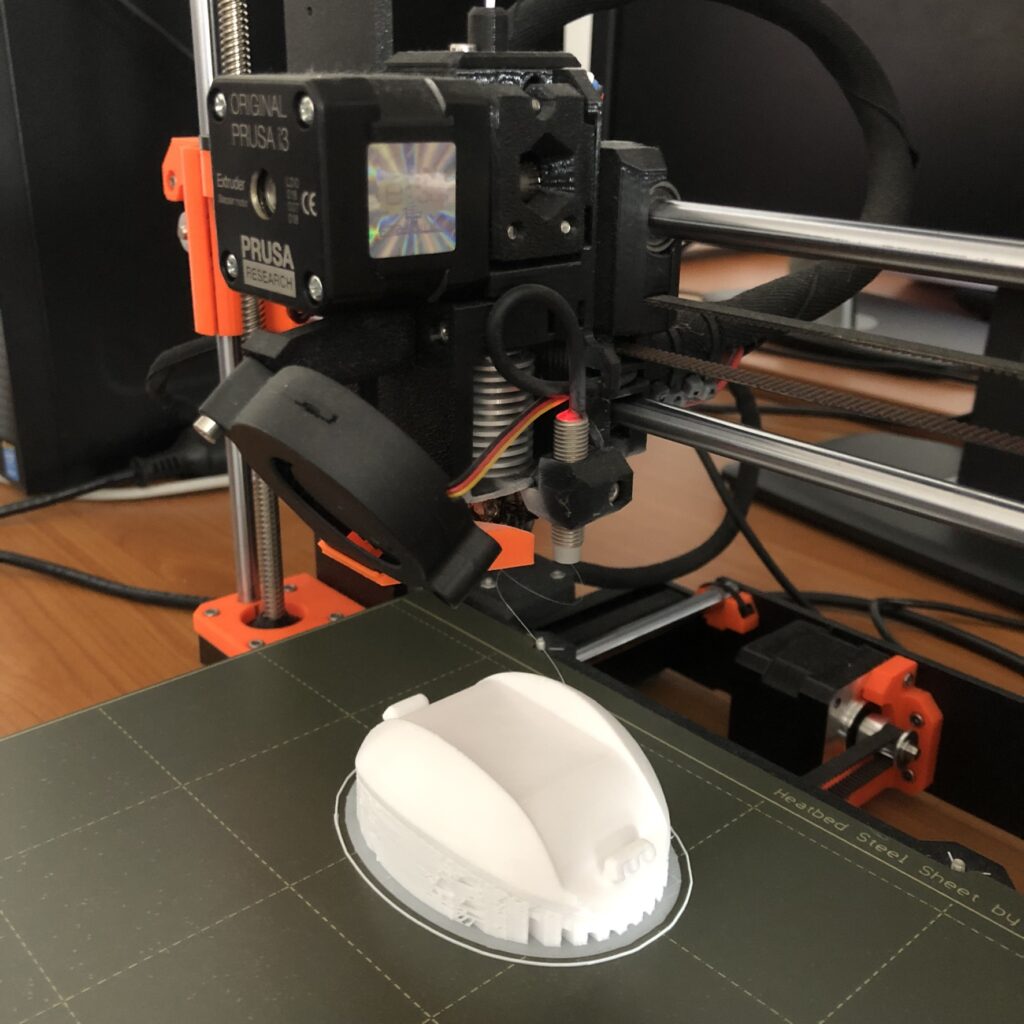

V roce 2019 se k nám na oddělení dostala FDM/FFF tiskárna Průša MK3. Zkratka FDM ( Fused Deposition Modeling) a FFF (Fused Filament Fabrication) je stejná technologie, pouze označení FDM si registrovala společnost Stratasys. Jedná se o technologii, kdy je vytlačován stavební materiál (filament) ve formě struny o průměru 1,75mm nebo 2,85mm přes ohřátou trysku. Tiskárna pak staví model po jednotlivých vrstvách standartně v tloušťce 0,05 – 0,3mm.

Ze začátku pro nás byl 3D tisk velkou neznámou, se kterou neměl nikdo zkušenost a výtisky nevypadaly dobře. Kvůli poklesu projektů v COVID období se ale otevřel prostor se do 3D tisku ponořit a nyní již máme dostatek zkušeností a tiskárnu úspěšně využíváme na projektech.

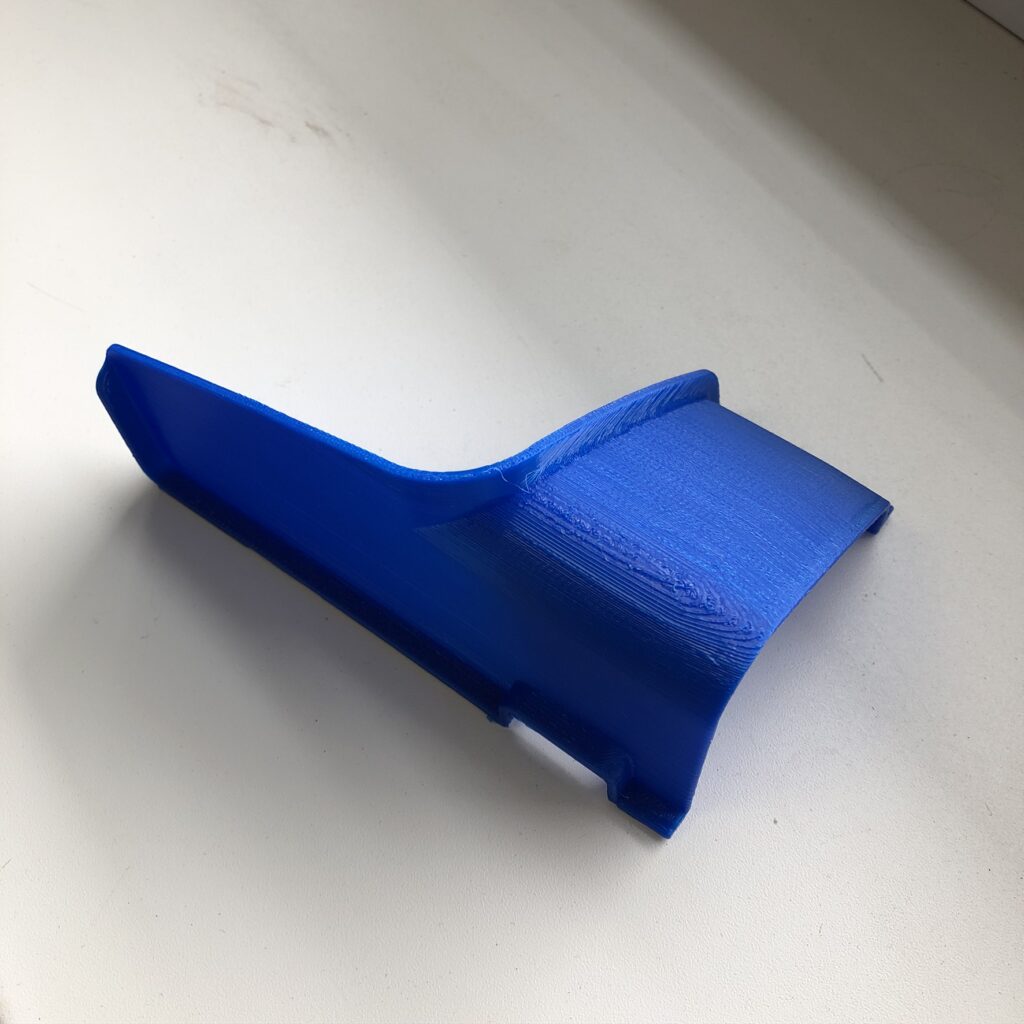

FDM/FFF tiskárna nedokáže konkurovat přesností a vzhledem zmíněným SLS a MJF tiskárnám, ale její výhodopu je velmi levný tisk a okamžitá dostupnost. Při tisku není cítit žádný zápach, a proto může být umístěna na stole v kanceláři. Takže pokud je například potřeba rychle ověřit koncept bez vysokých požadavků na vzhled, je tiskárna ideální. Konstruktér navrhne díl, zadá se tisk a za několik hodin může jít na zástavbovou zkoušku s fyzickým dílem. Dalším využitím jsou vývojové a výzkumné projekty, kde je potřeba ověřovat koncepční řešení.

Určitě vás napadne, jak je to s odolností takových dílů… Používáme materiály PLA a hlavně PETG. Teplotně jsou tyto materiály schopni vydržet 70 – 110°C. PETG je navíc dlouhodobě odolný proti UV světlu, takže se hodí na venkovní aplikace a testy. Co pevnost a pružnost dílu? Zde velmi záleží na orientaci vrstev samotného výtisku. Pokud se díl správně napolohuje při tisku, jsou funkční i klipy. Pevnost a pružnost dílů je nejvyšší ve směru vrstev tisku, nejnižší pak kolmo na vrstvy.

Zajímavé projekty, kdy jsme využili 3D tisk SLS, byl projekt prosvětlené lišty na přístrojovou desku s krystalickým efektem. Dále jsme s dodavatelem SLS technologie tiskli zmenšený model klimatizace vč. chladícího okruhu, kdy trubičky klimaokruhu měli průměr kolem 1,5mm. Na projektu středové konzole pro SK336/1 jsme na naší tiskárně na oddělení tiskli modul bezdrátového dobíjení pro zástavbovou zkoušku, protože dodavatel modulu ještě neměl díly k dispozici. Tiskárna našla velké uplatnění na projektu filtru na vodu, kde tiskneme většinu konceptů, které vznikají v průběhu výzkumu. 3D tisk jsme využili i na projektu zdravotní pomůcky, kdy jsme ověřovali koncept zklipování a tuhost výsledného produktu.